Высокопористый инструмент на керамической связке

К высокопористому инструменту относится абразивный инструмент с пористостью 50% и выше, Главным отличием шлифовального высокопористого инструмента является его структурное строение с уменьшенным содержанием абразивного зерна в объеме инструмента.

Преимущества применения высокопористого инструмента на керамической связке

Увеличение пористости шлифовального круга создает более благоприятные условия для интенсивного резания материалов, уменьшает количество и степень прижогов и микротрещин на шлифованной поверхности деталей. Положительный эффект при этом создается благодаря уменьшению потери режущей способности «засаливаемости» и увеличению самозатачиваемости круга.

Крупные поры обеспечивают хорошее размещение срезаемой зернами стружки, а также способствует дополнительному охлаждению обрабатываемой заготовки, за счет лучшего проникновения СОТС в зону резания и пропитывания ею самого круга. В результате, сохраняя постоянной температуру в зоне резания, можно повысить производительность обработки в 2-2,5 раза за счет форсирования режимов резания.

Основные области применения высокопористых шлифовальных кругов на керамической связке

- глубинное шлифование замков турбинных лопаток из жаропрочных никелевых сплавов авиационных двигателей, газоперекачивающих и энергетических установок, включая елочный профиль;

- профильное глубинное шлифование деталей из титановых сплавов, в т.ч. хвостовиков компрессорных лопаток;

- круглое наружное шлифование деталей гидроприводов из легированных сталей, имеющих азотированную поверхность;

- плоское шлифование деталей гидроагрегатов из цементированных закаленных легированных сталей без охлаждения;

- при обработке высокоточных и ответственных деталей из коррозионностойких сталей без охлаждения;

- обработка конструкционных материалов, чувствительных к структурно-фазовым превращениями, термодинамическим дефектам, характерным для процесса шлифования-прижогам, сколам, трещинам.

- прецизионное шлифование;

- резьбошлифование.

Рекомендации по выбору характеристики шлифовального высокопористого круга

Круги изготавливаются из белого электрокорунда марки 25А, хромотитанистого электрокорунда марки 91А, карбида кремния зеленого марки 64С. Для обработки легированных закаленных и жаропрочных никелевых сплавов применяют электрокорунд марок 25А,91А, для обработки чугуна и титановых сплавов - карбид кремния 64С.

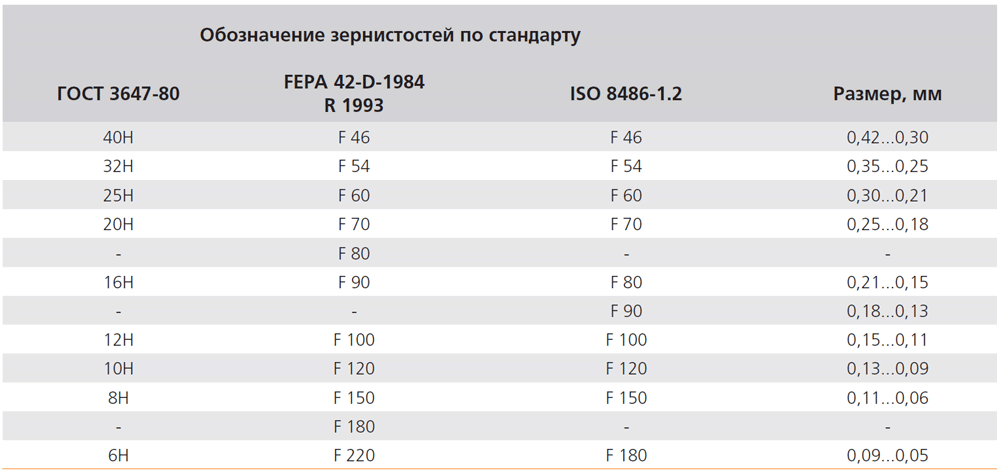

Соответствие зернистостей шлифовальных материалов по стандартам ГОСТ, FEPA и ISO

Зернистость круга выбирается в зависимости от вида обработки и шероховатости обрабатываемой детали:

Зависимость шероховатости поверхности от зернистости абразивного инструмента

| Зернистость | Шероховатость Ra, мкм |

|---|---|

| 40-25 | 1,25 - 0,5 |

| 20-12 | 0,4 - 0,2 |

| 10-6 | 0,16 - 0,12 |

При выборе твердости круга необходимо руководствоваться следующими положениями:

- твердые материалы скорее истирают абразивные зерна, затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости - более твердые. Исключение составляют медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга, и он становится не пригодным для работы. Тогда необходима правка круга, хотя абразивные зерна в этом случае могут быть еще достаточно острыми;

- с увеличением площади контакта между кругом и изделием давление на единицу площади круга уменьшается, и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент;

- чем больше рабочая скорость круга при прочих неизменных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы - большой скорости изделия и поперечной подаче - применяются более твердые круги;

- для предварительных операций применяются более твердые инструменты, чем для окончательных;

- при шлифовании без охлаждения следует использовать более мягкие круги, чем при работе с охлаждением;

- при шлифовании неровных, прерывистых поверхностей применяются более твердые инструменты, чем при шлифовании ровных, без разрывов поверхностей.

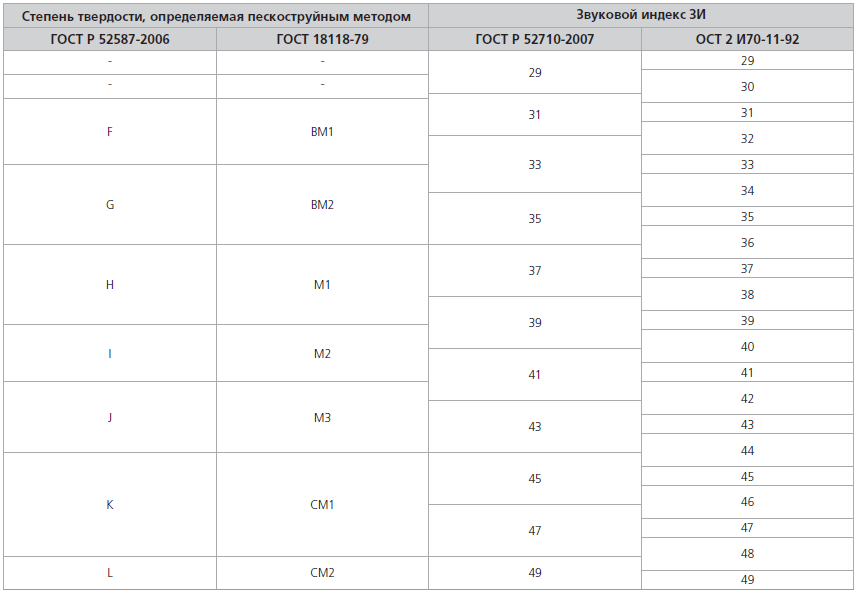

Примерное соответствие степеней твердости, полученное разными методами контроля, приведено в табл.

Глубинное шлифование высокопористыми кругами

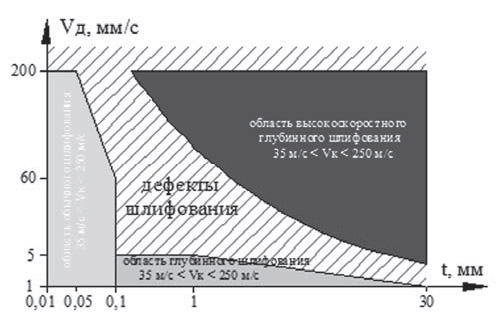

Глубинное шлифование осуществляется на станках с горизонтальным расположением шпинделя и характеризуется относительно большой глубиной шлифования. При глубинном шлифовании в процессе обработки участвуют, как периферия круга, так и его торцевая поверхность, что обеспечивает условие лучшего самозатачивания. При обычном шлифовании величина глубины шлифования выбирается исходя из характеристик круга и в первую очередь – зернистости: чем выше зернистость, тем больше глубина обработки t и меньше скорость детали Vд. Оптимизация процесса позволяет перейти к бездефектному шлифованию со значительной глубиной, также определяемой скоростью детали (подачей стола).

Если при традиционном шлифовании, для удаления припуска и обеспечения точности обработки, требуется множество проходов с глубиной резания порядка 0,002…0,05 мм при подаче 50…250 м/мин, то при глубинном шлифовании - это достигается за 2...3 прохода при глубине резания 1…10 мм и скоростью подачи 0,1…15 м/мин. Обычно выполняется один или несколько черновых проходов (в зависимости от величины удаляемого припуска) и последующий чистовой проход. За один установ детали, таким образом, выполняются операции черновой и чистовой обработки. Производительность глубинного шлифования может быть в 100 раз выше, чем традиционного. Глубинным шлифование обрабатывается широкая номенклатура материалов, включая конструкционные и инструментальные стали, сплавы на никелевой основе, титановые сплавы и др., что обеспечило широкое распространение этого метода в современном авиационном машиностроении.

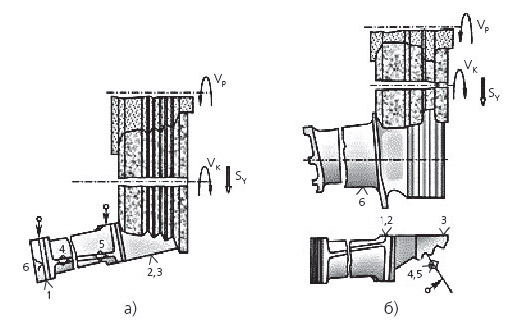

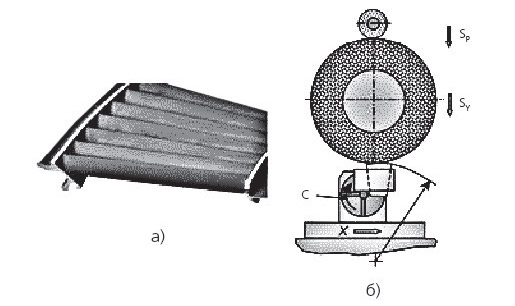

Типовые технологические схемы глубинного шлифования поверхностей хвостовика турбинных лопаток:

а) контактной поверхности елочного профиля и основания хвостовика;

б) заднего торца.

Помимо авиационной промышленности глубинное шлифование применяется также при обработке вагонных колёсных пар и железнодорожных рельсов.

Обработка секции лопатки:

а) секция лопаток;

б) схема обработки.

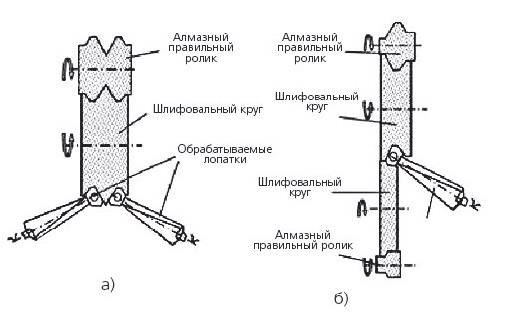

Схемы глубинного шлифования замков лопаток компрессора:

а) односторонняя обработка;

б) двусторонняя обработка.

В некоторых случаях, например, при шлифовании «ёлочного» профиля замка турбинных лопаток из жаропрочных никелевых сплавов, может применяться циклическая правка алмазным роликом с заданной величиной удаляемого слоя (до 0,3 мм) с поверхности круга после одного или нескольких его рабочих ходов. Подобная схема возможна только на соответствующих станках с ЧПУ.

Режимы резания

Основными факторами, определяющими эффективность глубинного шлифования являются:

- базирование, обеспечение жесткости и надежности закрепление заготовки;

- характеристика шлифовального круга;

- размеры и скорость вращения круга, продольная подача заготовки, глубина резания;

- давление, температура и объем подаваемой СОЖ, ее тип, место расположения охлаждающих сопел и их форма;

- способ и условия правки круга;

- жесткость, мощность и точность технологического оборудования.

Общие рекомендации по глубинному шлифованию высокопористыми кругами (10 – 16 структур)